不織布は指定原料の混綿率を厳守し製造を行います。

製造最終工程において厚み、寸法、重量の検査とともに

目視と検針機などの機械を用いて汚れや異物混入、その他不具合を検査します。

しかしながら、多面要因により

不織布製造工程において異物が混入することは0%ではありません。

異物などを発見し、前後の製品においても疑わしい場合は

改めて検反機をを持ちて再検査を行います。

不織布は指定原料の混綿率を厳守し製造を行います。

製造最終工程において厚み、寸法、重量の検査とともに

目視と検針機などの機械を用いて汚れや異物混入、その他不具合を検査します。

しかしながら、多面要因により

不織布製造工程において異物が混入することは0%ではありません。

異物などを発見し、前後の製品においても疑わしい場合は

改めて検反機をを持ちて再検査を行います。

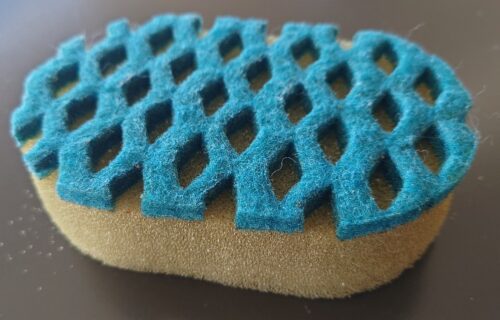

ヒクマは不織布型抜き機械を数台設置し加工を行っています。

一番大きな機械は油圧式切断機で機械巾1300mm*1700mm

加工有効巾として1250mm*1650mmを可能とします。

歩留まりを考慮し多形状組み合わせ切断など

ご要望に合わせ、製品価値を最大限に引き出すご提案を

させていただいています。

不織布製造の中で樹脂綿製造は通常、50g/㎡から400g/㎡と比較的

軽いタイプの不織布となります。

ウレタンフォームなどクッション性の高い素材と表材の間に置き

ソフト感を感じる緩衝材として使っていただいています。

サイズや形状に合わせてカットして

梱包、出荷します。

歩留まりで発生する端の部分も再生機により次回生産のための原料として活用しています。

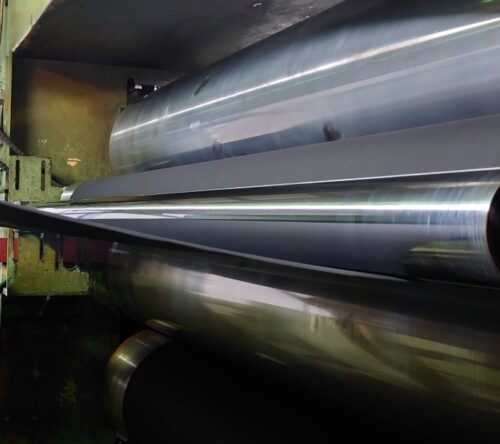

不織布と不織布の接着は熱融着繊維どおしの接着や

ニードル加工によっての絡み合わせを行いますが

他の表生地などの別素材は他の材料(EVAなど)を挟んだり塗布したりして行います。

初めに家庭用アイロンなどを使い接着具合や必要な温度を確認し

カレンダー機などを用いてスピード、温度、懸念材料をチェックします。

用途によって接着強度、皺発生の問題性、コストパフォーマンスなど様々です。

接着材料の組成、必要グラム数などからご相談にください。

ヒクマでは樹脂綿を製造加工します。

アクリル樹脂を塗布することにより 衣料品の表生地や裏地からの綿の吹き出しを防止し

ソフト感と暖かさが増すことから、アパレル中材や寝具・バックなど多く用いられています。

また、パッチワークなど中生地に向いていて、キルティング加工されたソファのカバー等の中に含まれている薄い綿も樹脂綿であることが多いです。

厚みは5mm~40mmなどが多く、目付も50g/㎡から可能です。

検針機を使い、針や異物の混入を防ぎ、得意先様の用途にに応じて寸法カットします。

ヒクマが製造加工する不織布は

厚み1mm~200mm、密度7kg/㎤~100kg/㎤と様々です。

バージカルなどの裁断機を使い、直線裁断、斜め裁断を行ったり

自動裁断機(ロボット)を使い曲線裁断も可能です。

裁断残は再生機を使い再利用するもの

再生が難しく、資源ごみとして廃棄するものもあります。

新規のお客さん、案件の場合

【不織布でこんなものを作りたい、作れますか】

【この商品を改良したい】

【今あるメーカーさんから買えなくなる】

などのお話があります。

現状品がある場合はサンプルを確認させていただき

素材、密度、厚みを測定し依頼先のご要望を確認したうえで

現状での製造品や過去の試作品の中からたたき台サンプルを提出し

ご確認いただいて、次のステップに移ります。

現状品がない場合は

メール、web会議、またはヒクマにお越しいただき

試作が必要か?試作代はいくらか?原料はどうするか?

意見交換をし進めてまいります。

お気軽にご相談くださいませ。

ヒクマでは製造時に発生す端部や規格外品など

製品とはならないロス製品の再利用を自社にて行っています。

今一度、綿原料のの状態に戻し、保管をし

適正品質を確保することを前提に同製品、または他の製品の原料として活用しています。